- 棉紡

- 紡織原料

- 開清棉

- 梳棉

- 精梳

- 并條

- 粗紗

- 細(xì)紗

- 絡(luò)并捻

- 紡紗

- 環(huán)錠紡

- 轉(zhuǎn)杯紡

- 噴氣紡

- 渦流紡

- 摩擦紡

- 緊密紡

- 假捻變形

- 空氣變形

- 熱流變形

- 多重變形

- 織造

- 整經(jīng)

- 漿紗

- 穿結(jié)經(jīng)

- 卷緯

- 開口

- 引緯

- 打緯

- 卷取

- 送經(jīng)

- 織機(jī)傳動(dòng)

- 織造工藝

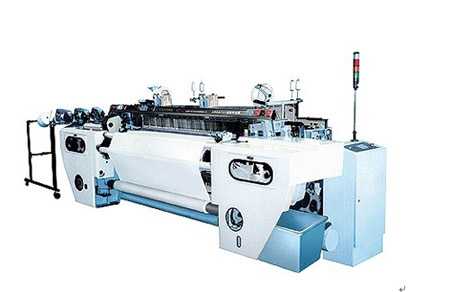

- 織機(jī)

- 劍桿織機(jī)

- 噴氣織機(jī)

- 噴水織機(jī)

- 片梭織機(jī)

- 片梭織機(jī)

- 多臂裝置

- 提花裝置

- 折入邊裝置

- 針織

- 緯編

- 織襪

- 經(jīng)編

- 染整

- 前處理

- 染色

- 印花

- 后整理

- 染化料

- 測(cè)試

- 環(huán)保

- 化纖

- 人造纖維

- 合成纖維

- 化纖設(shè)備

- 無紡

- 干法成網(wǎng)

- 濕法成網(wǎng)

- 紡絲成網(wǎng)

- 針刺加固

- 熱粘合

- 化學(xué)粘合

- 熔噴工藝

您所在的位置:

您所在的位置:

源經(jīng)編.gif)